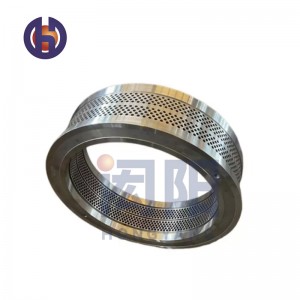

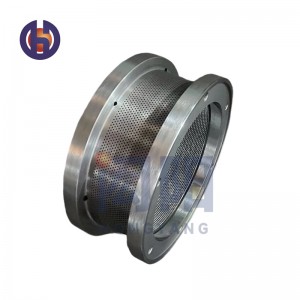

YULONG 560 XGJ560 リングダイフィードミル部品

リングダイの正しい使い方

新しいリングダイの研磨

新しいリングダイは、使用前に研磨し、製造工程で生じた表面の欠陥や粗い部分を除去する必要があります。研磨工程では、ダイの穴の内壁に付着している鉄粉や酸化物も除去し、ダイの穴から粒子が排出されやすくすることで、目詰まりの可能性を低減します。

研磨方法:

•リングダイ穴の直径よりも小さい直径のドリルビットを使用して、リングダイ穴に詰まった破片を除去します。

•リングダイを取り付け、給紙面にグリースを塗り、ローラーとリングダイの間隔を調整します。

•細砂10%、大豆粕粉末10%、米ぬか70%を混ぜ、さらにグリース研磨剤10%を混ぜ、機械を研磨剤の中に入れ、20~40分間処理します。ダイス穴の仕上げが進むにつれて、粒子が徐々に緩みます。

ペレット製造用のリングダイを準備する際のこの重要な最初のステップを覚えておいてください。これにより、一貫したペレットのサイズと品質が確保されます。

リングダイと加圧ローラー間の作業ギャップを調整する

ペレットミルのリングダイとプレスロール間の作業ギャップは、ペレット生産にとって重要な要素です。

一般的に、リングダイと加圧ローラー間の隙間は0.1~0.3mmです。隙間が大きすぎると、リングダイと加圧ローラー間の摩擦力が不十分になり、ダイス穴を通過する材料の摩擦力を克服できず、機械の目詰まりを引き起こします。隙間が小さすぎると、リングダイと加圧ローラーが損傷しやすくなります。

通常、新しい加圧ローラーと新しいリングダイは少し大きめの隙間で合わせ、古い加圧ローラーと古いリングダイは少し小さめの隙間で合わせ、口径の大きいリングダイは少し大きめの隙間で選択し、口径の小さいリングダイは少し小さめの隙間で選択し、造粒しやすい材料は大きめの隙間を取り、造粒しにくい材料は小さめの隙間を取る必要があります。

注意事項

1. リングダイスの使用中は、砂、鉄塊、ボルト、鉄粉などの硬い粒子が材料に混入しないように注意する必要があります。リングダイスの摩耗を早めたり、過度の衝撃を与えたりすることがないようにするためです。鉄粉がダイスの穴に入り込んだ場合は、速やかに打ち抜きまたはドリルで除去する必要があります。

2. リングダイを停止する際は、必ずダイの穴を非腐食性の油性原料で充填してください。そうしないと、冷えたリングダイの穴に残留した残留物が硬化し、穴が詰まったり、腐食したりする原因となります。油性原料で充填することで、穴の詰まりを防ぐだけでなく、穴壁に付着した脂肪や酸性の残留物を洗い流すことができます。

3. リングダイを一定期間使用した後、定期的にダイの穴が材料で詰まっていないか確認し、適時に清掃する必要があります。